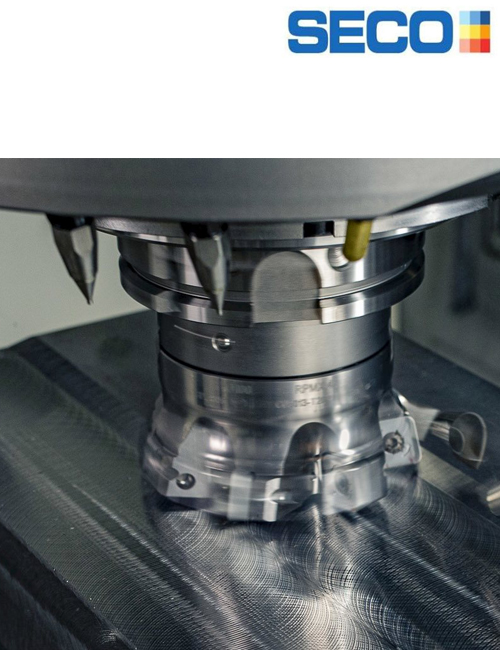

方肩铣削系列

提供大山高量可满足各种生产需求的面铣产品系列。尽管每种产品系列都有独特的功能和优势,但它们都能缩短加工周期,并提供快速刀片转位、更高的金属切除率和始终如一的质量。

此外,还提供刀具选择和切削参数支持,以帮助您找到适合自身加工场合的正确刀具和刀片。 种类繁多的可转位铣刀,涵盖极其广泛的应用领域。其中包括仿形铣刀、三面刃铣刀、面铣刀、玉米铣刀、方肩铣刀等等,这些产品系列可让制造商根据自身特定的应用场合来实现生产率、性能和成本效益的完美平衡。

1,旋风铣刀 – 2 个切削刃,单面刀片

旋风铣刀系列将方肩铣削的性能发挥到了极致。这些高度通用的刀具拥有多项经过优化的特性,可减少热量生成和切削力,延长了刀具寿命并提高了精度,因此适用于大多数粗加工、半精加工和精加工场合。

2,魔方铣刀 – 6 个切削刃双面刀片

山高 魔方方肩铣刀系列可以满足业界对提高方肩铣削经济性的需求。这种独特的方肩铣刀采用每面带三个切削刃的三角形刀片(共六个切削刃),降低了每刃成本。

刀片通过与切削力同向布置的高强度中心螺钉锁定到位,并且修光刃可以优化表面粗糙度。90° 主偏角可以确保在一次铣削加工中实现真正的 90° 方肩,消除了二次加工的必要,并且节省了宝贵的生产时间和金钱。

3,T4 方肩铣刀- 4 个切削刃双面刀片

T4 方肩铣刀专为粗加工和半精加工操作而打造,拥有四个切削刃和创新的立装刀片设计,能够增加刀片和刀体之间的接触表面积,从而在槽铣、轮廓铣和插铣应用中实现良好的表面粗糙度。 T4 方肩铣刀将强壮可靠的刀片座与多刃刀片相结合,优化了切削稳定性并能进行精确的 90°直壁切削。刀片采用立装方式,将切削力引导至刀片最厚的部位,因此能够达到制造商所需的强度水平,从而为小直径刀具实现更大的切深创造了条件。此外,T4 方肩铣刀的切削刃采用正前角和可变导程角,确保提供平滑切削。

双面王铣削刀片

1, Double Octomill 双面王铣刀 – 16 个切削刃,双面刀片

Double Octomill 双面王面铣刀是一款用途广泛、经济高效的刀具,既能够进行粗加工,也能够进行精加工。凭借共有 16 个切削刃的双面刀片,该刀具不仅提供了一流的性能,同时还带来了具有成本效益的加工。此外,Double Octomill 双面王铣刀还采用了带有涂层的预硬化刀体,可以保护刀具免受磨损,而且还可防止切屑焊接在刀体上,因此延长了刀具使用寿命。ouble Octomill 双面王铣刀 – 16 个切削刃,双面刀片,,25-200 mm (1-8 in)最大切削深度 3 mm(0.118 in)推荐切削深度 2 mm (0.079 in),双面快豹® – 8 个切削刃,双面刀片,刀具范围 63-500 mm (2.5-12.5 in)最大切削深度 6 mm(0.236 in)推荐切削深度 3 mm (0.118 in)Double Octomill 双面王面铣刀是一款用途广泛、经济高效的刀具,既能够进行粗加工,也能够进行精加工

2,Quattromill 快豹铣刀- 4 个切削刃,单面刀片

QuattroMill™ 快豹铣刀不仅仅是一款通用的面铣刀,还是可在一个刀具上获得更多齿数的简单解决方案,它能够为所有面铣应用和材料提高生产率、易用性、可靠性和精度。

QuattroMill 快豹铣刀采用坚韧的方形刀片,可以满足最苛刻应用场合的需求。此外,它还采用了坚固的中心锁紧螺钉,可以快速定位刀片,因此便于更换刀片。刀体涂有涂层并进行了预硬化,并且具有大的排屑空间以便加工钢件和不锈钢。正前角/负径向前角可以最大化机床的功能,并在稳定和不稳定的工况下均可实现更高的生产率。 QuattroMill 快豹铣刀提供广泛的材质等级和槽型,能够进行所有加工。它可提供三种不同的齿距:疏齿、标准齿和密齿,并且直径范围为 63 至 200 mm (2.48″ – 7.87″)

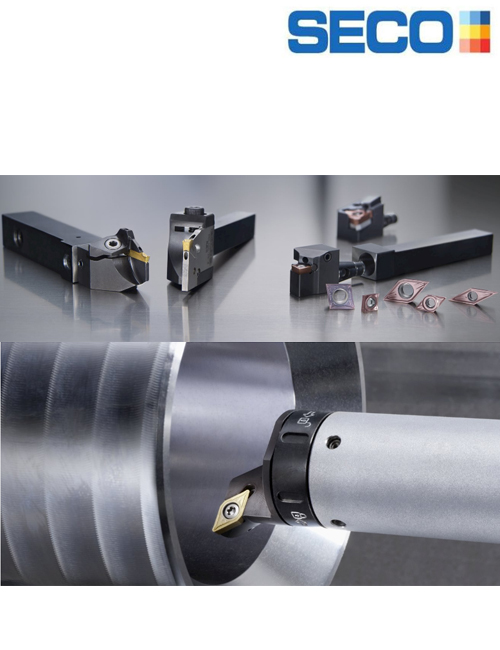

车削系列

1,QC 模块化刀杆

减少在走心机式机床上加工时的刀具更换和转位时间,解决低效率的转位,防止切屑阻碍生产,带来的优点,接口公差小,可重复性高,安全的单锁系统,易于使用,运用山高 Jetstream Tooling®,可预测刀具寿命,多个刀头安装在单个刀杆上,具有多功能性,采用获得专利的硬质合金销槽设计,实现刀片精确定位,缩短换刀期间的机床停机时间,提高生产效率。

2,Duratomic® 技术 – 通用车削刀片

Duratomic® 金刚甲是山高独有的刀片涂层技术,它为众多山高材质等级提供了出色的耐磨性和刃口韧性组合。

作为纳米科技的佼佼者,Duratomic CVD 氧化铝涂层工艺在原子层面上排列涂层成分,可以改善许多公司产品的机械属性、热稳定性和化学惰性。

通过控制涂层的原子结构,山高可以确保将结构的最佳部分用于切削。另外,此类控制还可以形成更平滑的表面,能在切削期间产生更小的摩擦和更少的热量,因此可以实现无以伦比的刀具使用寿命和速度能力。

钻头系列

1,山高众多的整体硬质合金钻头产品组合拥有广泛的槽型、涂层和直径,能够在钢件、叠层复合材料、难加工材料等各种工件材料中表现出卓越的性能。凭借最小为 0.1 mm (0.003 in) 的直径,我们的钻头系列可用于医疗、航天航空等各种行业中的众多应用领域。

经过优化的槽型针对挑战性的应用场合(包括不规则出口形状)提供了选项。凭借这些刀具,您可以使用高进给量和高切削速度,并使用适合工件材料的槽型获得精密的孔公差。

直径范围为 0.1 – 20 mm (0.003 – 0.787 in),并且孔径公差为 IT7 至 IT12

2,山高的可换刀尖式钻头采用完美的槽型和涂层组合,不仅确保了高性能和高生产率,同时还通过消除钻头的重磨或更换环节,最大限度地降低了成本。此外,它还能针对不同的工件材料和应用要求更换钻尖,因此减少了手头必须保留的刀具库存量。

直径范围为 10 – 25.99 mm (0.393 – 1.023 in),并且孔公差为 IT9 至 IT10。

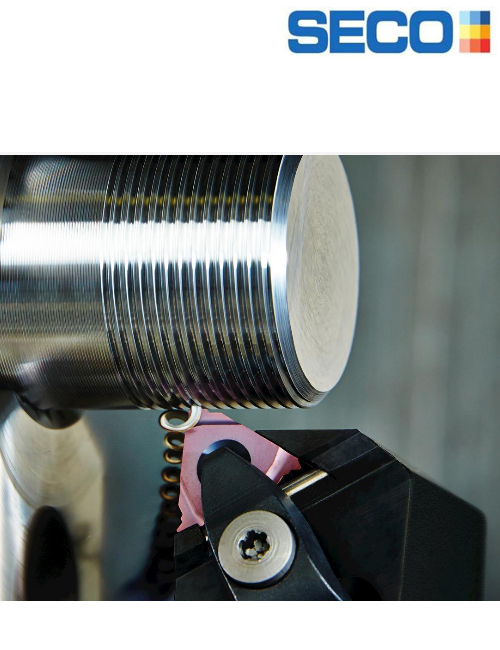

车削螺纹、铣削螺纹

1,Snap-Tap – Laydown 刀片螺纹加工系统

Snap-Tap® 螺纹车刀享有高精度的切削刃。刀片无需再进行二次磨削或研磨加工,因而使这些刀具成为您非常经济的选择。可搭配 Anti-Twist 刀柄使用,Snap-Tap® 螺纹车削刀具系列提供三种刀片断屑槽槽型,可以出色地加工钢件和不锈钢。尽管每种槽型都有独特的用途,但它们都采用了含非常耐磨 PVD 涂层的 CP500 材质,可在大多数常见螺纹车削应用中进行可靠的加工。为了配合 Snap-Tap® 刀片使用而制造的创新刀柄可以提供最佳的夹持力,能够延长刀具寿命并提高加工精度。

2,MDT(多方向螺纹车削)

高度稳定且可靠的山高 MDT(多方向车削)系统由刀柄和刀片组成,可在螺纹车削加工中提供卓越的性能。产品可用于外螺纹和内螺纹加工。其独特的夹持方法在刀片底侧和刀片座之间组合采用了 V 形顶夹和锯齿状接触面,可以实现卓越的稳定性。

3,396.18/19/20 – 刀片式螺纹铣刀

山高 396.18/19/20 螺纹铣刀是通用、经济高效的螺纹刀具。多齿可转位刀片式铣刀采用双面多齿刀片,有效直径 Ø14 mm,可用于内螺纹及外螺纹加工。396.20 螺纹铣刀只有一个切削面,有效直径最小 Ø70 mm。铣刀最多可装载 9 片刀片,用于快速加工。40-mm 刀片可提供不等螺纹廓形和螺距。坚韧耐用的 F30M 材质刀片可提供完美的螺纹牙型。

刀柄系统

山高旋转刀柄系列提供了综合全面的解决方案,从而让您充分发挥机床和刀具的价值。产品组合多样化,包括内置抗振功能的 Steadyline® 刀柄。该系列提供所有标准工件侧接口以及山高特有的接口。此外,尾端接口适用于大多数主轴锥度标准,包括 HSK-A-E-T、DIN、BT、ANSI、PSC (Seco-Capto) 和圆柱柄。

1,面铣刀柄,

基于芯轴和榫头驱动功能提供了广泛的、符合 ISO 3937 标准的面铣刀柄。该产品组合包括适用于大多数机床侧连接的选件,并且涵盖大多数工件侧直径,可在从粗铣到精铣的众多应用中提供卓越的性能。

Accu Fit 刀柄的精密动平衡至 3 g.mm/kg。由于机构能够自动对中,因此可在加工过程中保持刀具和刀柄的动平衡。它们不仅在难加工材料的高速铣削期间保持完美的动平衡,还能保持较低的跳动量,使所有刀片都实现相同的切削深度

2,侧固式刀柄

侧固刀柄系列使用侧固锁紧螺钉将刀杆固定至刀柄孔,并且提供防拉出保护功能,因此非常适合重型加工作业。

3热胀刀柄

热胀刀柄提供高精度且强劲的夹持力,是夹持圆刀杆的最纤细方式,而且它们都不必使用额外的夹紧螺钉或螺母。与刀杆相比,夹持刀具的孔略小。加热刀柄可使内孔(采用专用加热器,例如山高的 EasyShrink® 装置)膨胀,从而允许刀具插入。当刀柄冷却时,内孔会绕刀具 360° 收缩,从而产生向内收敛的刚性夹紧效果。这可以通过更大的切削深度和更大的工作台进给量来实现更高的材料切除率。

4,液压夹头

液压夹头能够提供强大的夹紧力,并且在 3 倍直径处可以提供达 3µm 的跳动量(标准型 3 µm,加强型 4µ,纤细型 5µ),这使它们成为高速加工、粗加工和精加工应用场合的卓越解决方案。作为一款新的纤细型号,EPB 5831 甚至可以让用户轻松地在窄型模具腔等狭小空间中执行半精加工和精加工。

这款刀具易于操作,,通过一个加压螺钉即可夹紧刀具。内部活塞将液压油压入刀柄孔周围的腔室内,均匀地施加高压以实现 360° 的刀杆夹持。这能够以绝佳的精度夹持刀具。

精确平衡是液压夹头的标准配置,它可以实现高达 40,000 rpm 的转速。止动螺钉允许方便地设置刀具的悬伸长度,而作为有缝夹套的变径套允许液压夹头夹持更多类型和规格的刀杆,包括Weldon和Whistle Notch侧固刀杆。

为了延长刀具使用寿命和提高精度,孔壁上有一个螺旋槽,以便收集意外留在刀杆上的污垢、油液或润滑脂。